アルミニウムの表面は自然酸化被膜で保護されていますが、その被膜は大変薄く様々な環境下で腐食に耐えられるほど強いものではありません。そこで、耐腐食性に優れた人工的な被膜を化成させる処理が必要となります。アルミニウムを希硫酸の電解溶液槽に入れ電気的処理をすることで、摩擦、耐候性に優れた透明な多孔質酸化被膜(ポーラス被膜)が化成されます。これらの処理を一次電解処理といいます。(図1)

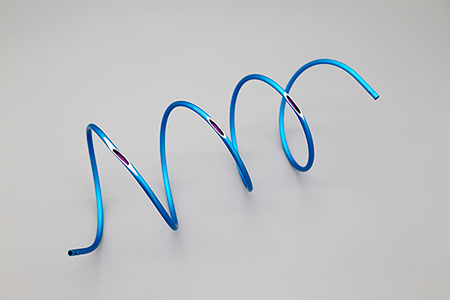

一次電解処理で多孔質酸化被膜(ポーラス被膜)を化成させた後、スズやニッケルを混合した溶液槽で特殊な二次電解処理を行うと、多孔質酸化被膜(ポーラス被膜)のボアー(孔)内に溶液内の金属を入り込ませ着色する処理法です。時間の増減によって無段階に濃淡を得ることができ、色のバラツキが一般アルマイト染色法と異なって極めて少なく安定した着色と品質が得られ、 耐候性、耐熱性にも優れています。(図2)

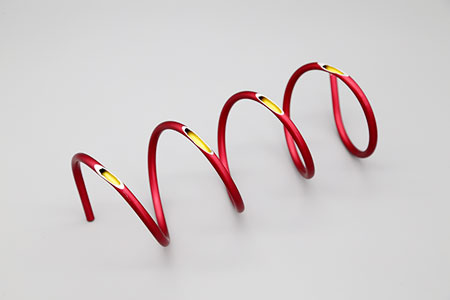

一次電解処理で多孔質酸化被膜(ポーラス被膜)を化成させた後、有機染料の溶液槽に入れ多孔質酸化被膜(ポーラス被膜)のボアー(孔)内に染料をしみ込ませて染色する方法です。染料により様々な美しい色に染めることができ、また特殊なマスキングを行うことで多色染色も可能です。多孔質酸化被膜(ポーラス被膜)に染色しますので、摩擦、耐候性に優れた仕上がりとなります。染色技術は当社独自の研究により、表現性が高く美しい色彩の生産が可能です。(図3)

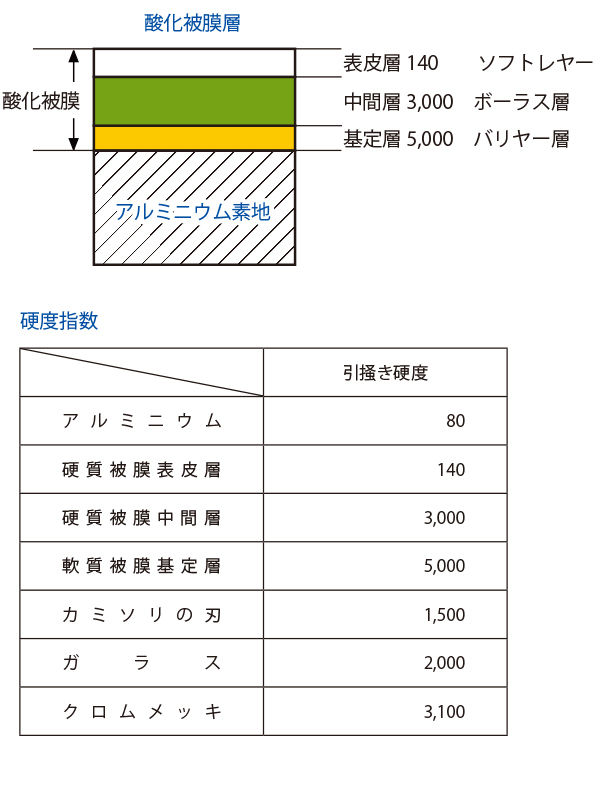

一般のアルミニウムの陽極被膜は、電流による被膜の化成と電解液により、その化成膜を溶解する速度との差が被膜となって残ることになるので、化成被膜を破壊しない程度に電流密度を大きくし液温を低くすると、膜の化成が速くて溶ける速度が遅くなり緻密硬度の被膜が化成します。そこで10℃以下で陽極電気分解操作をすると、低温ほど硬度の高い被膜が得られます。

表のような数字になります。従って精度の高い部品などは、予め厚めの被膜を付けて、後でホーミング、研磨などにより表皮層を取り除き、平滑な面粗度の良い中間層を使用することが望まれます。

注)被膜イメージ図は分かりやすくするために色分けしています。

実際とは異なります。

硬質被膜は、化成による膜厚があり高い耐食性があります。最も過酷といわれる米国ミルスペック150時間規格(塩水噴霧試験)で通常の状態で50μ以上であれば1,000時間程耐えたれるものと推定されいます。

硬質被膜は耐熱性に優れています。300℃で10分間6回熱しても影響は見られません。被膜(アルミナ)の融点は、アルミニウムの融点の約3倍あることを考えても、条件の合った箇所に使用すれば有効です。しかし常時強烈な熱をともなう箇所の使用は避けた方が良いでしょう。

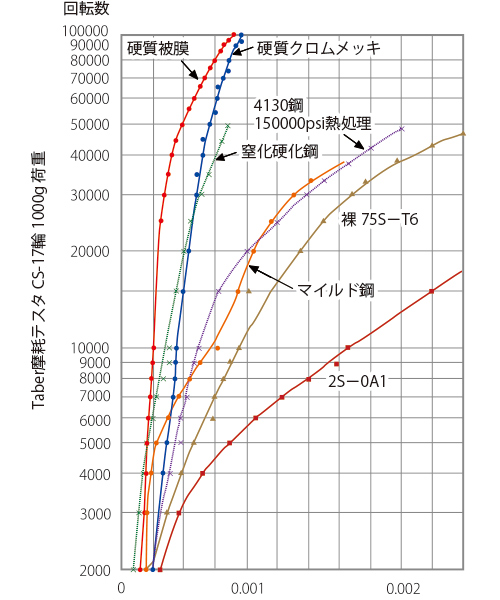

硬質被膜は耐摩耗性に優れています。さらに表面に開口したボア(孔)に、シリコン、油、テフロン、グラファイト、その他各種の潤滑剤が浸透、または析出することで、良好な潤滑性を得ることができます。

化成された酸化膜は、膜厚、材料および電解液の組成により電解発色し、膜厚が厚くなるにしたがって濃色になります。また電解液濃度の低いとき、初動電圧と終了電圧の差の大きいときに発色が濃厚になります。

一般に硬質被膜には着色は行われないのが現状でありますが、当社では各方面の求めにより、独自に研究を重ね理想の品質を得ることができました。

●硬質着色の条件

被膜の厚さ:30μ以上必要

色調:いずれの色でも着色可能ですが、自然発色の上に染料がのるため、赤系統、黄系統色は黒ずんで見えます。実用色は黒色または青系統が良好です。

●硬質着色材の試験(東京都立工業技術センター)

ビッカース硬さ HV350〜650

耐候性 紫外線ウエザーメーターWE-SH-2Cを用いて硬質アルマイト着色板の耐光試験を下記の条件で200時間行います。

条件 平均放電電圧 135±10V

平均電流 16±1A

試験板温度計の示す温度 65±5℃

湿度 52%

判定 変退色用グレースケースによる。

NO1(黒着色板) 5級に近い4〜5級

NO2(黒着色板) 5級に近い4〜5級

当社の最新技術により、細管内面にもアルマイト皮膜を形成することに成功しました。全長4メートル、直径2ミリ、肉厚1ミリ程度の細さまで施工可能です。また施工時の形状も自由です。アルミ細管内面にも高い耐食性、耐摩耗性、耐熱性などのアルマイト加工の特徴を持たせることで、医療機器や医薬品、食品・飲料品の製造機器の配管材として多用途に展開できるようになりました。